溶接チップやノズルの延命、スパッタ除去に! エアブローユニット

2023.04.13

目次

1. エアブローユニットとは

2. 産業用ロボットによるアーク溶接でよくある困りごと

3. エアブローユニットのメリット

4. まとめ

1. エアブローユニットとは

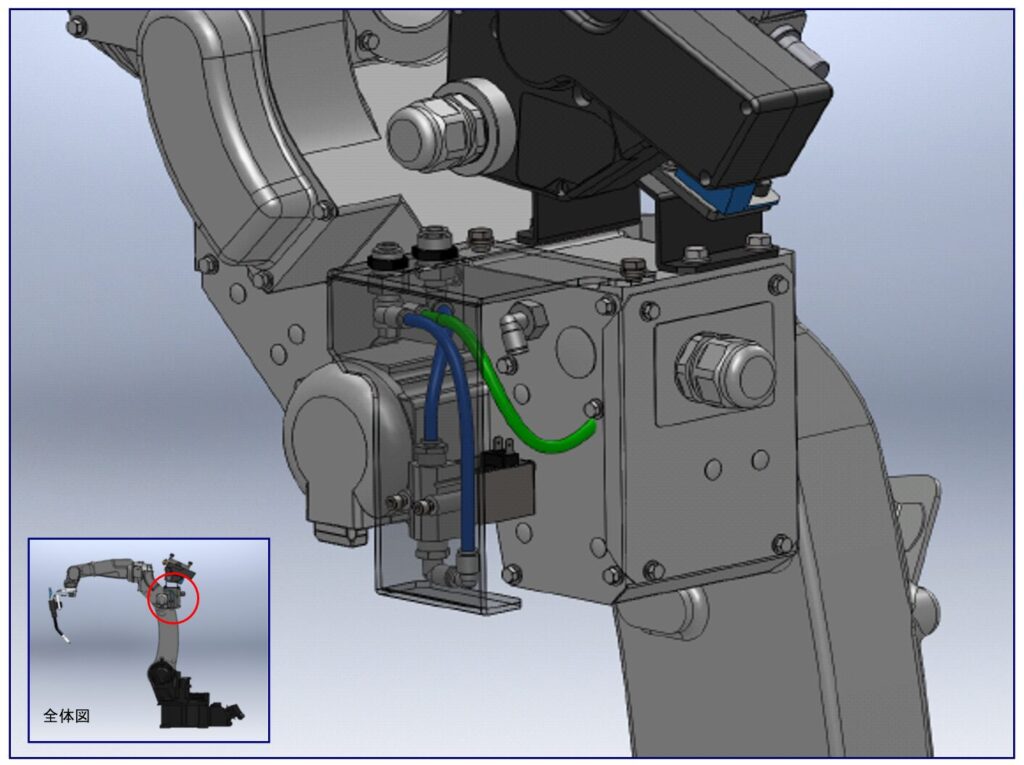

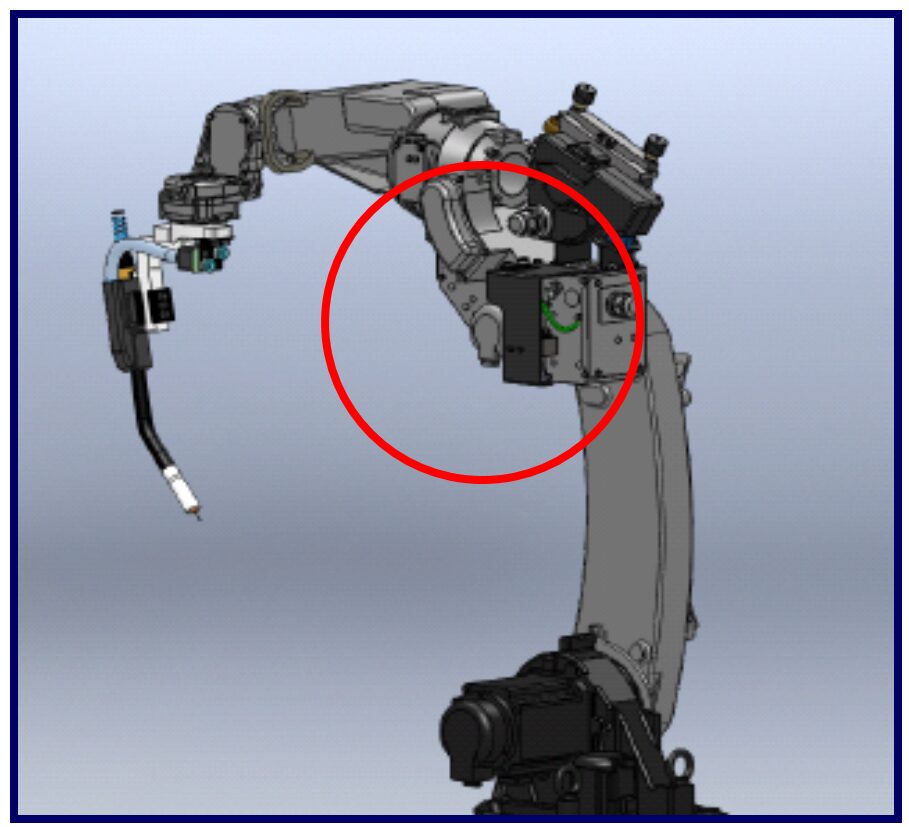

エアブローユニットとは上の図のように、アーク溶接ロボットの一部に取り付ける製品です。

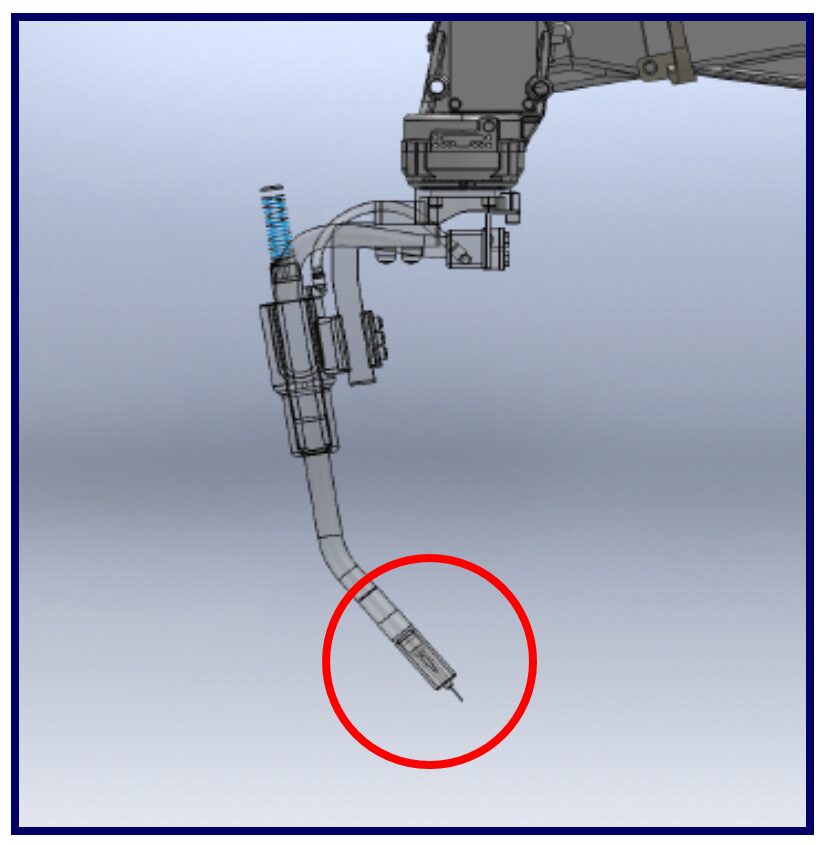

主な機能は任意のタイミングでシールドガスと同様の経路にエアーを流すことができるようになることであり、

アーク溶接によって高温化した溶接チップやノズルを冷却し、消耗率を抑えることが可能となる製品です。

期待できる効果としては、産業用ロボットによるアーク溶接工程における

消耗部品購入コスト削減

作業工数削減

が期待できます。

複数の大手自動車部品メーカー様へ50セット以上の導入実績があり、そのどれも期待通りの効果を発揮しています。

その為、一度活用頂くと大変評判がよく、リピート率の高い製品です。

※対象機種はパナソニック製アーク溶接ロボット TA-1000WG、TA-1400WG、TM-1100WG、TM-1400WGとなります。

トーチケーブルは標準、アクティブ、スーパーアクティブが対象となります。

2. 産業用ロボットによるアーク溶接でよくある困りごと

産業用ロボットによるアーク溶接工程の自動化においてこのようなお困りごとはありませんか。

お困りごと1. ノズルにスパッタが付着して、溶接が安定せず不良発生率が高くなる。

ロボットによる自動溶接は1日に何十、何百と稼働することが多く、これだけ稼働していると

必ずと言ってよいほど、溶接ノズルにスパッタといわれる溶接時に飛び散って固まる金属の粒が付着してしまいます。

その影響で溶接品質を安定させるためのシールドガスの経路が塞がってしまい、溶接ビード外観の不良等に繋がります。

お困りごと2. 溶接チップの交換頻度が高く、1日に何度も交換が必要。

溶接チップは一般的にワイヤのメッキカスが詰まってワイヤーの出が悪くなっているもしくは、

ワイヤーの通り穴が楕円状に変形してしまって、ワイヤーブレが発生していると交換時期だといわれています。

産業用ロボットでのアーク溶接の場合でも同様で、定期的に交換が必要なのですが、

高速溶接を行っていたり、ワイヤを出し入れしてスパッタを減らす溶接工法を活用していると

消耗がはやくなり、チップの交換頻度が高くなることがあります。

これらのお悩みをエアブローユニットの後付けで改善!

3. エアブローユニットのメリット

エアブローユニットは上述にもある通り、エアーを任意のタイミングで排出できるようになるオプションですので、

取り付けることで以下のようなメリットがあります。

メリット1.エアーの圧力でノズルに付着したスパッタ付着低減&除去! = 溶接品質安定

シールドガスを流す経路と同様の経路(ノズルの先端)で、任意のタイミングでエアーを流すことが可能となる為、

ノズルへのスパッタ付着率の軽減と除去が期待でき、シールドガスの流量が安定することで

溶接品質の安定に繋がります。

メリット2.溶接チップ・ノズルの冷却で消耗率低減! = 交換工数や購入コストの低減!

アーク溶接で高温になった溶接チップやノズルにエアーを流すことにより、冷却効果が期待でき、

通常よりも消耗率を低減させることが可能となります。

これにより、交換頻度が減少する為、交換工数の削減と消耗部品購入コストの減少に繋がります。

4. まとめ

産業用ロボットでのアーク溶接を安定させるためには、安定したワイヤーとシールドガスの供給が大きな要因の一つです。

エアブローユニットを取り付けることによって、これらをより安定して供給することが可能となります。

ご興味のある方はお気軽にお問合せ下さい。