加工機へのワークの投入・排出の自動化が注目されているのはなぜなのか?

2023.01.11

目次

1. なぜ加工機へのワークセットの自動化が注目されているのか?

2. 加工機へのワークセットに最適なロボットとは?

3. 加工機へのワークセット自動化システムの パターン別 メリット・デメリット紹介

4. まとめ

1. なぜ加工機へのワークセットの自動化が注目されているのか?

近年、労働人口減少により業界問わず、人手不足が問題視されています。

特に製造業様においては、若い世代の製造業への参入が減っていることや定着率が低いことなどにより、

人手不足が顕著にあらわれている為、頭を抱えている方が多いのではないでしょうか。

その為、採用強化・労働環境改善・人材派遣の活用・外国人労働者の増員等、様々な対策を取られていますが、

中でも最も注力されている対策の一つに「 単純作業工程の自動化 」が挙げられます。

これは様々な対策を行っても人員増加に至らない状況が続く中で、

「 現状の人員でいかに効率よく業務を行える環境をつくるか 」が重要になるからです。

自動化は製造業様でこれまでも行われてきたことではありますが、近年特に重要視されていることは

いかに短期間で償却でき、利益を生むことができるのかということです。

そこで製造業様が特に導入検討及び導入している工程の一つが「 加工機へのワークの投入・排出工程 」です。

加工機へのワーク投入・排出工程は単純作業で、ワークセットの位置や向きが固定状態(位置決め状態)であることが多く、

位置決め機構や位置補正用カメラが不要となることもあり、導入コストが抑えられる場合があります。

このことからロボットシステムの中では比較的コストを抑えて製作できる為、大変費用対効果が高いことが

導入が進んでいる理由の一つだといえます。

2. 加工機へのワークセットに最適なロボットとは?

上述にて加工機へのワークセット工程について興味をもっていただいた方は、疑問の一つとして

「 その自動化にはどのようなロボットが向いているのだろうか 」と思われるのではないでしょうか。

この工程の自動化を行うにあたっては、当然、加工機へのワークセットの高い位置精度が求められますし、

さらにワーク投入時・排出時に治具や加工機内部にぶつからないよう動作する必要がある為、

曲線動作や直線動作を複合的に行えることが求められます。

このことから一般的に、位置再現性が高く複雑な動作を行うことができる、

垂直多関節型の6軸産業用ロボットが活用されることがほとんどでした。

画像出典:https://www.fanuc.co.jp/ja/product/robot/index.html

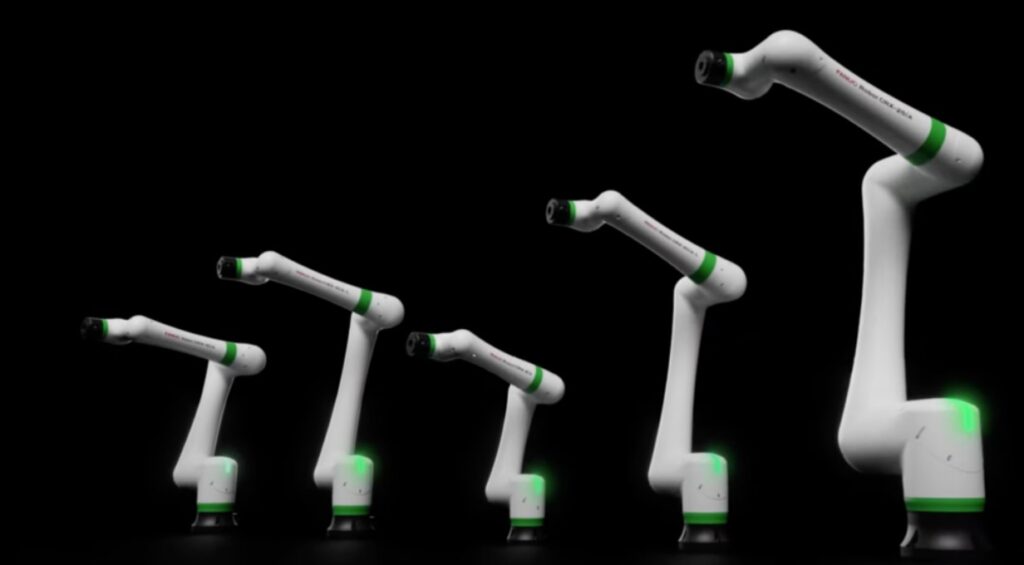

ただし協働ロボットの登場により、状況は変わってきました。

それは、リスクアセスメントを行い残留リスクが許容範囲内であれば安全柵無しで活用できる協働ロボットは、

移動式架台やAMRなどに乗せて活用することで、1台で任意の加工機に対して作業を行うことができるからです。

つまり協働ロボットシステムは本当に人と同じように「 今日は加工機Aに対してワーク投入・排出作業を 、明日は加工機Bに対して」

といった作業を行わせることができますので、大変投資対効果のよいシステムを構築することができる為、

協働ロボットを活用される製造業様が急増しております。

ただしだからといって、一概に「 協働ロボットの方がこの工程に向いている 」とは言えません。

協働ロボットのデメリットとして、安全性を確保する為に動作速度を落として稼働させなければならなくなるケースも多く、

早い生産タクトをお求めであれば、産業用ロボットを活用することをお勧めいたします。

このように一概に最適なロボットは何かとは言えないものの、ご要望に応じて垂直多関節型の6軸産業用ロボットもしくは

6軸協働ロボットを活用されるケースがほとんどとなっております。

画像出典:https://www.automation-news.jp/2022/03/61405/

3. 加工機へのワークセット自動化システムのパターン別 メリット・デメリット紹介

ここでは実際の現場に導入されている加工機へのワークセット自動化システムの3パターンのご紹介と

併せてメリット・デメリットもご紹介したいと思います。

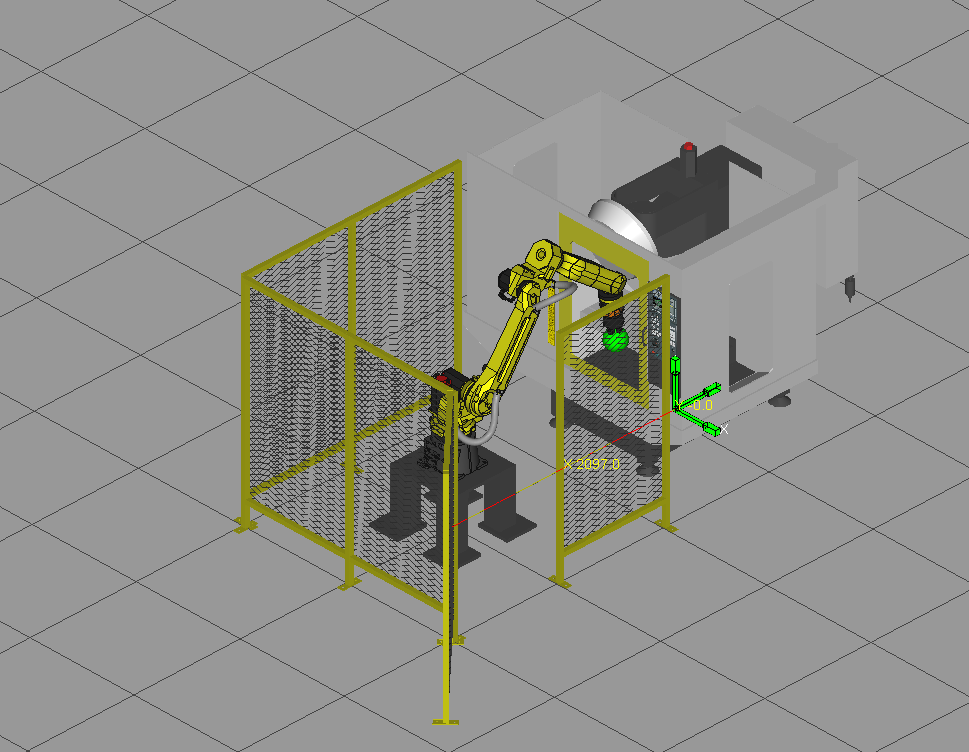

パターン1.産業用ロボット(架台固定型)による自動化

メリット

1. 産業用ロボットの強みである高速動作を活かした高い生産性

メーカーによって異なりますが、産業用ロボットは最大 4000mm/sec で動作することができます。

これを活かしたタクトタイムの短い生産を行うことができることがメリットの一つです。

2. 高精度な位置再現性を活かしたワーク着脱

産業用ロボットの魅力の一つに位置繰り返し精度±0.02mmという高い動作精度が挙げられます

※メーカーにより異なります。

これを活かした高い位置精度でのワーク着脱は、精密加工が必要で

ワークセット位置精度が求められる工程には大変有効となります。

デメリット

1. ある程度広い設備設置スペースが必要となる

産業用ロボットを活用する上では、法令上、安全柵の設置が必要となります。

その為、安全柵の設置スペースも必要となり、ある程度広い設置スペースが必要となります。

システムにより異なりますが、一般的に最低でも □2.5m程度必要となるケースがほとんどです。

2. 人による作業が不可能となる

「 たまにしか生産しないワークのセット・排出はわざわざロボットでやらせるのも面倒だから

人による作業でやりたい 」と思っても、加工機へのワーク投入口を産業用ロボットと安全柵で囲ってしまう為、

人が立って作業できるスペースがないため、不可能となります。

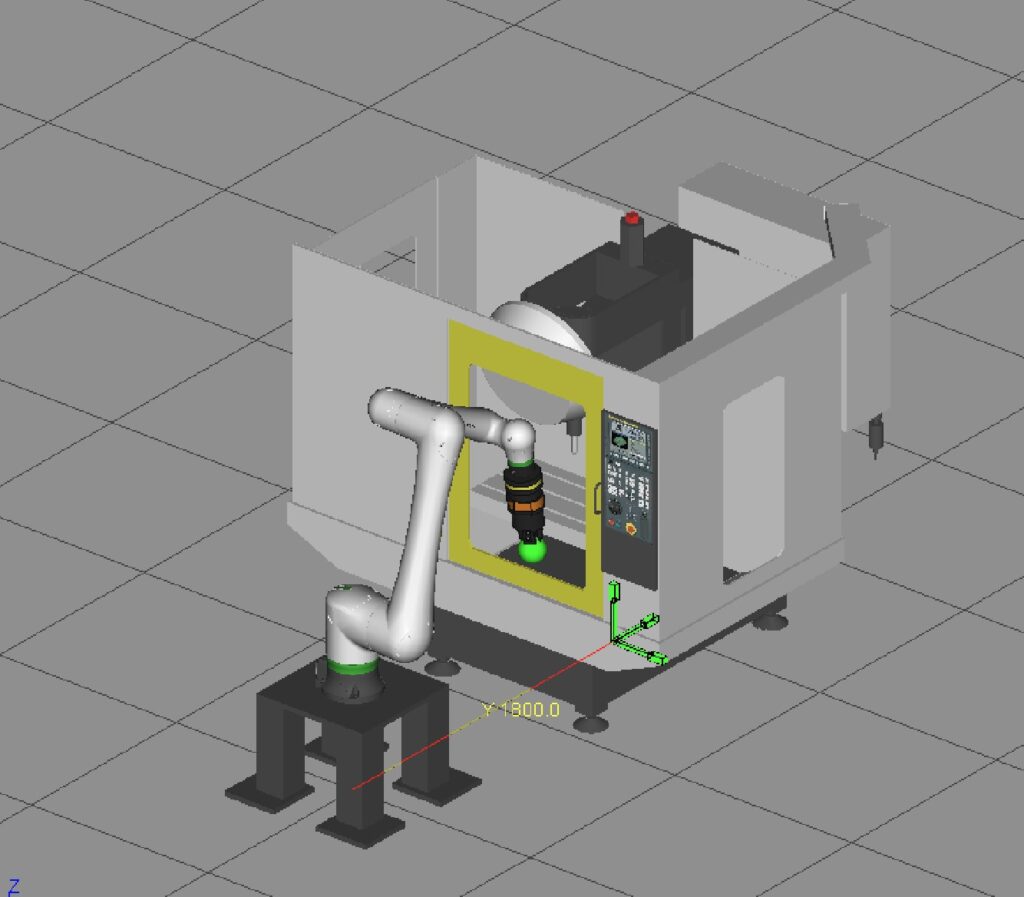

パターン2.協働ロボット(架台固定型)による自動化

メリット

1. 協働ロボットの特性を生かした省スペースな設備

上述にもあるように協働ロボットはリスクアセスメントを行い、リスクが許容範囲内となった際には

安全柵無しで活用することが可能となります。その為、本来安全柵を設置しなければならないスペースが

不要となり、従来よりも省スペースに製作することが可能となります。

2. 人との協働作業が可能となる

リスクアセスメント次第では、協働ロボットが動作している隣で人が作業を行うことも可能となります。

これにより効率のよい作業導線を形成することができるようになるため、

生産性の高い作業を行うことが可能となります。

デメリット

1. ロボットを高速で動作させることができない

協働ロボットを安全柵無しで設置した場合、リスクを低減させるために、

最高速で動作させることができないケースがございます。そういった際には

産業用ロボットのような高速動作による生産が不可能となります。

2. ロボット1式の価格が産業用ロボットに比べ、高価であることが多い

協働ロボットは高い安全性を維持する為に、ロボット本体に多種多様なセンサーを標準装備していることがほとんどです。

その為、ロボット1式のみ価格を産業用ロボットと比較した際、協働ロボットの方が高額となります。

ただ近年その安価な協働ロボットも市場に広まっておりますので、メーカーによっても金額に差が発生しております。

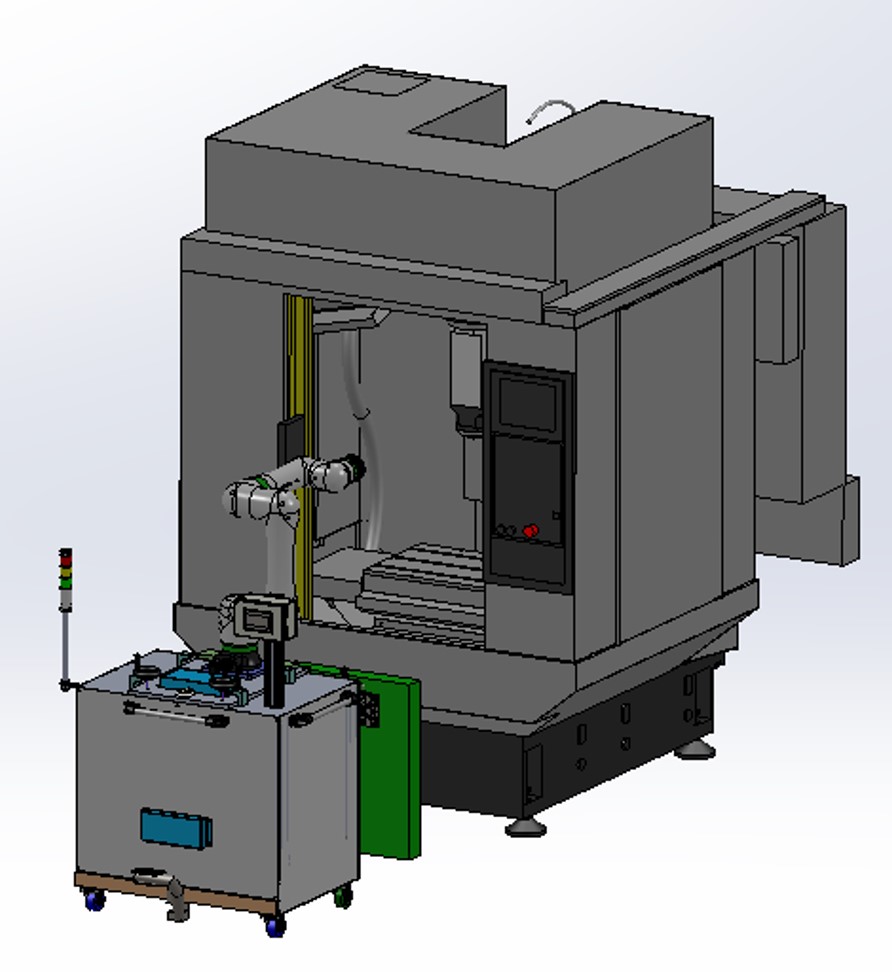

パターン3.協働ロボット(移動式架台型)による自動化

メリット

1. 複数の加工機に対して作業を行うことが可能

協働ロボットを移動式架台に搭載した場合、人力でロボットシステムを移動させることができるようになる為、

好きなタイミングで任意の加工機に対して作業を行わせることが可能となります。

ですので、多工程の自動化を一つのロボットシステムで行うことができるようになり、

大変投資対効果の高いシステムとなります。

2. 協働ロボットの特性を生かした省スペースな設備

上述にもあるように協働ロボットはリスクアセスメントを行い、リスクが許容範囲内となった際には

安全柵無しで活用することが可能となります。その為、本来安全柵を設置しなければならないスペースが

不要となり、従来よりも省スペースに製作することが可能となります。

デメリット

1. ロボットを高速で動作させることができない

協働ロボットを安全柵無しで設置した場合、リスクを低減させるために、

最高速で動作させることができないケースがございます。そういった際には

産業用ロボットのような高速動作による生産が不可能となります。

2. ロボット1式の価格が産業用ロボットに比べ、高価であることが多い

協働ロボットは高い安全性を維持する為に、ロボット本体に多種多様なセンサーを標準装備していることがほとんどです。

その為、ロボット1式のみ価格を産業用ロボットと比較した際、協働ロボットの方が高額となります。

ただ近年その安価な協働ロボットも市場に広まっておりますので、メーカーによっても金額に差が発生しております。

4. まとめ

このように加工機へのワークの投入・排出工程は大変費用対効果もよく、作業者様の単純作業からの解放にもつながります。

又、協働ロボットの登場により、省スペースかつ多工程への対応も可能となっている為、

ぜひ導入を検討すべき自動化工程であると思います。

そんな自動化を検討されている方向けに、弊社では下記のようなパッケージシステムを構築しております。

高い投資対効果を発揮する自動化システムを構築したい方には最適なシステムとなっておりますので、

ご興味のある方は、お気軽にお問い合わせください。